Elnevezhettem volna akár "És akkor megérkezett a feketeleves"-nek is a fejezetet. Messze ezzel a résszel szívtam a legtöbbet, a gátkerék hídnál legalább nagyjából tudtam, hogy mi a cél.

De ne szaladjunk ennyire előre.

Mindenekelőtt fontosnak tartom megjegyezni, hogy rengeteg olyan felújítást látok, ahol a számlap szépen patinásodott, a lume szépen megbarnult, erre újrakrómozzák a tokot. De nem ám szépen újrahúzva a tokon az éleket/szögeket/lapokat, amire még azt mondom hogy rendben is van, hanem egyszerűen lemaratják a régi krómot, kis polír, zsírtalanítás, azt adj neki, mehet az elektrolitba. A tokfül sokszor úgy néz ki, mint egy bot, élek sehol, mindenhol lekerekítve minden.

Alapvetés az ilyen régi óráknál, hogy amennyire csak lehet meg kell őrizni az eredeti állapotot. Nyilván ha borzasztó randa, vagy hiányos a tok akkor elkerülhetetlen a felületkezelés.

Az elképzelés ennél a toknál az volt, hogy a füleket, illetve a toknak azon részét, ahol a réz kilátszik, stifttel galavanizálom, ezután az egészet egybe polírozom, majd egységesen mattítom meg a teljes tokot - anodizálással.

Aha, meg ahogy azt a Pistike elképzelte.

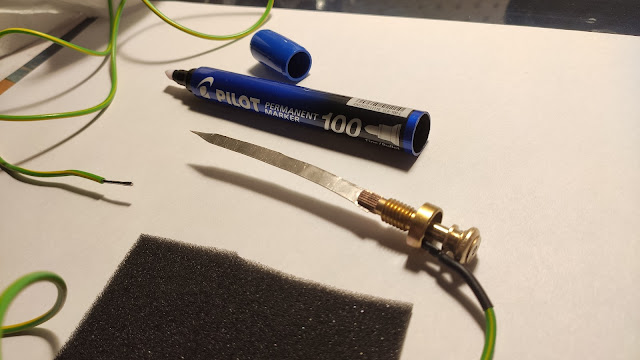

A terv első feléig még egész jól rendben is ment minden. Vettem egy jó kis Voltcraft labortápot, Dr. Galva és Tifoo elektrolitokat, anód anyagot, majd összeberheltem ezt a stiftes eszközt.

Nikkel anód beleépítve a néhai Pilot filctollba (találó a márkanév😆), business nikkel elektrolit ment a tolltestbe, negatív pólus a tokra, és hajrá. Nem haladt valami gyorsan, de azért szépen lassan mindenhol elkészült.

Az aranyozás se nagy vaszizdasz, mindennek a megfelelő előkészítés az alapja. A Chameleon elektrolit cianidmentes, nem valami magas aranytartalmú, de legalább jó drága. Éppen ezért tokra nem is igazán alkalmas, az én hidamra viszont tökéletes volt. Galvánfürdő esetén mindig ki kell számolni azt, hogy a galvanizálándó alkatrésznek mekkora a felülete, és az elektrolit gyári leírása szerinti A/dm2 értekkel kell az elektrolízist elvégezni. Sose használjunk nagyobb áramot az ajánlottnál, mindig csak éppen pezsegjen a felületnél az elektrolit, ellenkező esetben "beéghet" a munkadarabunk. A zsírtalanítást én trisós vizes oldatban végeztem, majd meleg-hidegvizes öblítés, deszt. vizes öblítés, szárítás volt a műveleti sorrend. A vörösaranyozás a Tifoo sárgaarany elektrolitjába kevert Rotgold-Zusatz elnevezésű adalékával lehetséges.

De vissza a mattításhoz, mert ott biza megállt a tudomány. Az anodizálás alumíniummal jól működik, nikkellel viszont sehogy sem.

Ezt követően szinte az összes savat kipróbáltam mattítás céljára: sósavat, kénsavat, ecetsavat, vas-kloridot, meg a jóisten tudja, hogy még milyen savat teszteltem mielőtt a tok is belekerült volna az anyagba. Próbáltam elektrolízissel, anélkül, sav gőzében befőttes üvegben sokáig "gőzölve", hidegbarnító szettel, de mindhiába.

Egy-két nikkelezés után mattított próbadarab egészen ígéretesen nézett ki, de a vége élesben mindig béna lett.

Egy istennek nem akart az új nikkel és a tokon lévő régi nikkel egyformán, és megfelelő árnyalatra mattulni. A tokon lévő konkrétan sehogy nem akart mattulni, minden úgy pattant le róla, mint a kis kópé Antonio Coimbráról.

Borzalom lett ismét az eredmény. Lehet újra felületet előkészíteni.

Végül meguntam a próbálkozásokat, és megkértem Balázs János órás kollégámat, hogy roncsolásmentes anyagvizsgálattal, elektronmikroszkóppal nézze meg nekem a tokra gyárilag felvitt réteget. És hogy mi lett az eredmény? Hogy mivel is galvanizálták a rezet a németek? Hát krómmal, hogy a fene vinné el! Rengeteg fórumot átvizslattam, kérdezősködtem, stb, de mindenki nikkelre tippelt. Még a Knirim is csak annyit írt az anyagra, hogy "varnished brass". De króm az, méghozzá úgy, hogy nikkel alapozó rétegként sincs alatta, tehát közvetlenül a rézre ment a krómréteg. János szerint ez azt valószínűsíti, hogy ipari keménykrómozást alkalmaztak, ugyanis annak ilyen a technológiája. Keménykrómot házilag felvinni viszont gyakorlatilag lehetetlen, mivel ez már jóval komolyabb felkészültséget, és anyagokat igényelne, amelyeknek egy részét be se tudnám szerezni.

Na itt kb így kezdett földbe állni az eredeti elképzelésem.

A kedvem is elment tőle, félretettem. Egy darabig csak kisebb felújításokkal foglalkoztam.

Aztán azon gondolkodtam el, hogy oké, hogy króm van rajta, de én még nem láttam olyan 40-es évekből származó krómozást más órákon (vagy akármin), ami úgy megszürkül, mint a B-Uhr tok. Valamit csináltak még azok a német szakik azzal a felülettel, hogy olyan jellegzetes szürke árnyalatú lett. De az is lehet, hogy egyszerűen csak a 80 év oxidációja tette ilyenné ezeket a felületeket.

Mindenesetre újra nekiestem a próbálgatásoknak. Megfigyeltem, hogy a közönséges forrasztó ón - ha rozsdamaró éri, akkor teljesen olyan színe lesz, mint a B-Uhr tokoknak. Megpróbáltam ráforrasztani egy kis ónt egy teszt krómfelületre, és megtapadt rajta. Nosza, próbáljuk akkor meg elektrolittal. És úgy is megtapadt, nem úgy mint a nikkel a krómon. Az lepereg. Nos akkor jöhet az éles próba.

Az eredmény még jó is lenne.

Nincsenek megjegyzések:

Megjegyzés küldése