Jöjjenek a javítás megkezdése előtti

képek, amelyek sajnos túl sok örömre nem adnak okot, ugyanis egyrészt a

számlap közel se makulátlan - ezzel sajnos semmit nem tudok kezdeni,

újra tamponozás kizárt -, másrészt már a vásárlás előtt egyértelmű volt,

hogy a centrál segédkerék tengelyének reccs. További gyanúra adhat

okot, hogy a rugóház hídjának egyik rögzítőcsavarja mellékletként

látható a képeken, ebből következően valaki már bontotta a werket, és trehányan hagyta úgy ahogy van. Kissé fura, hogy az óramutató lándzsa típusú, a percmutató viszont inkább a katedrálra hajaz. Először azt hittem, hogy valamelyik pótolt, de nem, minden mutatója gyári.

Bizakodásra adott okot, hogy ránézésre hiánytalan a szerkezet, így vélhetően némi tengely javítással működőképes állapotba hozható a zsebes. Továbbá ami miatt azt írtam fentebb, hogy részben sikeres a Tensoku terv projekt az az, hogy ugyanezt a 19 léniás centrálos werket pakolta a Seiko az alábbi képeken látható Zero fighter pilóta karóráiba is.

Néhány szó a szerkezetről.

A Seiko 1929-től gyártotta a Type19-et, elsősorban vasúti időmérés céljára, de később polgári-, és katonai célokra is folyt a gyártás. A korai darabok alsó másodperckörösek voltak, az 1940-es évektől kezdve készültek a "Precision" logós darabok, és a centrálos 19"'-ek, többek közt a Kamikazék is a légierő részére.

Érdekesség, hogy Japánban a vonatvezető zsebórájának a mai napig külön zsebóra tartót alakítanak ki a műszerfalon.

|

| Seiko 7C21 Railway használat közben a Tokyo - Uraga Keikyu vonalán |

Voltak persze ebben az időszakban is magasabb minőségi szintet képviselő Seikosha zsebórák, úgy mint például ez az alábbi, azonban ezeket az órákat csak kivételes alkalomból kivételes személyek kaphatták meg.

|

| Julien Gallet Swiss kooperációban készült minőségi Seikosha. A gravír jelentése: "Ajándékba a császártól" |

A hidak és a csapágylemezek nikkelezettek, a finisre se fordítottak különösebb figyelmet, egyszerű egyirányú szálcsiszolás került a felületekre, polírozatlan élekkel. A Tensokuk azért egy fokkal jobban néztek ki, azokon a hidak legalább genfi csíkozást kaptak.

Szétszerelés.

Első szemrevételezés után megállapítható, hogy a tok anyaga krómozott réz. A kristályüveg éppen még vállalható, de mivel a ragasztása már csúnyán megbarnult, ezért cserélem. A bügli hiányzik, ám ezt nem nagy feladat pótolni. A hátlap, és az üvegráma menetes-csavaros rögzítésű, ez is nagyon ritka az art deco zsebóráknál. A hibafelvételezés során örömmel konstatáltam, hogy a billegőtengely ép, viszont a felhúzószerkezettel valami gebasz van, mivel recseg-ropog a szerkezet felhúzáskor és mutatóállításkor. Szerencsére csak egy váltókar rugó ugrott ki a helyéről. Hiányzik még a mp tengelyt leszorító lemezke is, ez sem látszott a képeken.

Kismásodperces Seiko Railwayt már láttam szétszerelve, centrálos verziót azonban még nem. Sok alkatrész csereszabatos, azonban nagy különbség a kettő közt, hogy az előbbit hagyományos felhúzószerkezettel szerelték, utóbbit viszont negatívval. A negatív felhúzószerkezet sajátossága, hogy kiszerelt werk esetén alaphelyzetben - külső pozícióban - mutatóállításon van az óra. A felhúzócsonk (ami a szerkezetben marad, ennek a négyszöges furatába illeszkedik a tokcsőbe szerelt felhúzótengely), szóval a felhúzócsonk benyomásával kerül felhúzási állapotba a szerkezet. De rugós a kialakítás, tehát ha nem nyomjuk befelé a csonkot, akkor az visszarugózik mutatóállításba. Az egyes pozíciókban történő fixálást oldja meg a tokcsőbe csavart karos pattintós kialakítású torpedó. Ezt a megoldást elvileg nehezebb tönkretenni, viszont ha torpedója tönkremegy, akkor az egyrészt javíthatatlan és nagyon nehéz megfelelő minőségben, megfelelő edzettségi szinttel legyártani, másrészt szinte beszerezhetetlen ez az alkatrész. Ez abból a szempontból is probléma, hogy hibás torpedóval mindig mutatóállításban van a szerkezet, ami azt eredményezi, hogy hosszabb-rövidebb idő után a működése meg is áll. Az én órám torpedójának négy karjából az egyik ugyan letört, de ettől függetlenül szerencsére hibátlanul el tudja látni a feladatát. Érdekesség, hogy a Seiko megoldása majdnem egy az egyben megegyezik a Zenithével, szóval vagy lemásolták anno azt, vagy licenszelték.

|

| balra a Zenith (via watchmaker.hu - König Levente, jobbra a Seiko megoldása |

További hibák.

A számlap alatti fedőkőfoglalat egyik csavarja cserélendő, a kilincskerék rögzítőcsavarja pótolandó, a csapok és csapágyak rendben vannak, tehát összességében nem ért negatív meglepetés. Leszámítva a rugóházat, mert abban bizony egy darab rugó nem volt. Szutyok viszont annál több. :D

Segédkerék csapfúrás.

Régi problémám, hogy csapfúrást ezidáig mindig a Zwingenberger eszterga partonos előtolható szegnyergével + kínai karbidfúróval végeztem, amit hiába központosítottam tökéletesen, a relatíve hosszú fúrószárak miatt előfordult, hogy hajlott jobbra-balra a szár, vagy rosszabb esetben emiatt bele is tört a munkadarabba a vég. Utóbbi alkalmakkor sűrű anyázások közepette konstatáltam, hogy a fúró is, meg a munkadarab is mehet a kukába. Sajnos ugyanis az acélból a beletört vídiát a jóisten se tudja kivarázsolni, és ha ez éppen ennél a csapfúrásnál történne meg, akkor engem meg a legmélyebb depressziómból sem tudna senki kivarázsolni.

Úgyhogy az egyik magasan képzett kolléga posztján felbuzdulva rászántam magam az AZ hagyományos szegnyergének meghekkelésére.

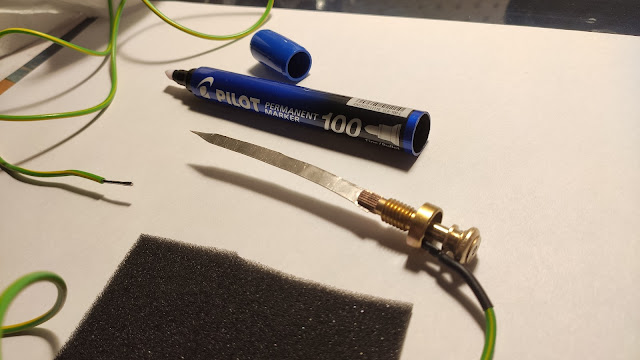

A képen látható tárcsás kiegészítő hivatott azt biztosítani, hogy a mini patronos behúzószárral befogott max 2mm átmérőjű szívfúrók a használat során végig központban maradjanak. A befogható fúró átmérőből következően az alapvetően jobb anyagminőségű kínai fúrókkal nem kompatibilis a szerszám, mivel ezek befogó átmérője nagyobb, egészen pontosan 3,15mm.

Ezért aztán adott volt a feladat: egy olyan rozsdamentes szárat gyártani, amibe éppen szorosan és központosan passzol a kínai fúró, a külső átmérője pedig a szegnyeregbe helyezett kiegészítő szerszám furatához illeszkedik. Mivel a gyártott szár falvastagsága a fúrott részen picivel 1mm felett lesz ezért más fúrószár rögzítési mód nem nagyon kínálkozik. Remélem idővel a kopások miatt nem fog a fúró a szárban elforogni.

Nos a szerszám el is készült, minekután a csapfúrás lényegesen kevésbé idegőrlő munkafolyamattá vált.

A csap kialakítása lágyítást követően szánnal is elvégezhető, viszont mostanában egyre több figyelmet szentelek az olajkövek használatának. Három tized alatt inkább kövekkel alakítom a munkadarabot, jelen esetben az alábbiak szerint.

Kissé kúposra köszörültem a csapot azért, hogy megszoruljon a furatban, plusz sokan istenkáromlásnak tartják a ragasztó használatát, azonban én a kúpos felületkialakítás mellett minden csaprögzítéshez a Loctite 603-at is használom. Ezt a ragasztót kifejezetten szorosan illeszkedő hengeres alkatrészekhez, illetve olajos környezetű igénybevételek mellé ajánlja a gyártó. Jó néhány teszt munkadarab után azt tapasztaltam, hogy a ragasztott csapok lényegesebben stabilabbak a simán csak kúposan rögzített csapokkal szemben. Ez utóbbiaknál nagyon passzosra gyártják a kúpos csapot, és beleütik a helyére. Először én is így próbáltam, és zsebóra dimenzióban, mondjuk egy másodperctengelynél ez még meg is valósítható. Karóráknál viszont sokkal nehezebb. Hajlik-törik a csap behelyezéskor. Persze törekszek arra, hogy a lehető legpasszosabb legyen az illesztés, de erőltetni nem szoktam, inkább csak közepesen szorosra illesztem.

De lényeg, hogy a különbséget konkrétan ott tapasztaltam a két rögzítési mód között, hogy a ragasztott csapok még esztergálás után sem estek ki a furatból, a ragasztás nélkülieknél viszont előfordult. Miután az illesztés megtörtént már csak a segédkerék felhelyezése maradt hátra.

Ezt követően ért a hidegzuhany, összerakáskor a kerékrendszer nem futott le. A hibát leszűkítve kiderült, hogy a javított tengelyen lévő másik segédkerék fogainak viszontlátás van.

|

A piros jelzéseknél akad a kapcsolat, látszik is, hogy a fogprofilok elköszöntek |

Ennek szakszerű javításához zömíteni kellene az anyagot + finírgép is kellene, amim viszont nincs. Lehetne reszelgetni, csiszolgatni, de ez már tökéletes így sose lenne, úgyhogy inkább egy roncs kismásodperces Railway kerekét próbáltam bele, szerencsére pont passzolt.

Szerviz és javítás utáni eredmény: